Biociências

Métodos de separação e purificação de biodiesel: uma revisão

Biodiesel separation and purification methods: a review

Sirlei Marques Paschoal1 , Mariane Borges Gheller1, Maria Carolina Sérgi Gomes1, Maria Carolina Sérgi Gomes1, Juliana Guerra Sgorlon1, Milena Martins Andrade1*

1 Programa de Pós-Graduação em Engenharia Química, Universidade Tecnológica Federal do Paraná, Paraná, Brasil.

Como citar: Paschoal, S. M., Gheller, M. B., Gomes, M. C. S., Sgorlon, J. G., & Andrade, M. MÉTODOS DE SEPARAÇÃO E PURIFICAÇÃO DE BIODIESEL: UMA REVISÃO. Evidência, 24. https://doi.org/10.18593/evid.34125.

Paschoal, S. M.

sirlei_paschoal@hotmail.com

https://orcid.org/0000-0003-2513-8121

Gheller, M. B.

mariane_gheller@hotmail.com

https://orcid.org/0000-0003-2582-8384

Gomes, M. C. S.

mariagomes@utfpr.edu.br

https://orcid.org/0000-0003-2210-0275

Sgorlon, J. G.

julianasgorlon@utfpr.edu.br

https://orcid.org/0000-0002-3578-8403

Andrade, M. M.*

milenaandrade@utfpr.edu.br

https://orcid.org/0000-0002-8521-2023

* Autora correspondente: Programa de Pós-Graduação em Engenharia Química, Universidade Tecnológica Federal do Paraná, 86812-640, Apucarana-Paraná, Brasil. E-mail: milenaandrade@utfpr.edu.br

RESUMO: Devido às normas impostas pela Agência Nacional do Petróleo, Gás Natural e Biocombustíveis (ANP), a etapa de purificação do biodiesel é de extrema relevância para que o produto final seja comercializado como biocombustível. Entre os métodos existentes para a remoção de glicerol livre e outros contaminantes do biodiesel, a lavagem aquosa é atualmente a mais comum e aplicada industrialmente. Entretanto, devido à geração de efluentes com a purificação por via úmida, diversos estudos têm sido desenvolvidos com o intuito de apresentar novas alternativas a este processo. Assim, este trabalho apresenta uma revisão das diferentes técnicas publicadas na literatura que têm sidos empregadas para a purificação de biodiesel, as quais foram elencadas em purificação por via úmida (lavagem aquosa), purificação por via seca (adsorção e resinas de troca iônica) e o processo de separação por membranas.

Palavras-chave: lavagem aquosa, via seca, membranas.

ABSTRACT: Due to the regulations imposed by National Agency of Petroleum, Natural Gas and Biofuels (ANP), biodiesel purification stage is extremely important for the final product to be marketed as biofuel. Among the existing methods for free glycerol and other contaminants removal from biodiesel, the water-wash method is currently the most common and applied industrially. However, due to the wastewater generation with wet purification, several studies have been developed in order to propose new alternatives to this process. Thus, this paper presents an overview of different techniques published in the literature that have been applied for biodiesel separation and purification, which were listed in wet purification (water -wash method), dry purification (adsorption and ion-exchange resins methods) and membrane separation methods.

Keywords: wet washing, dry washing, membranes.

INTRODUÇÃO

A preocupação com as mudanças climáticas e o desenvolvimento sustentável são os principais fomentos para a indústria de biocombustíveis. Dentre estes se inclui o biodiesel, caracterizado com um combustível originado de matéria-prima renovável e capaz de substituir o diesel fóssil em motores de combustão internapois podem ajudar a reduzir as emissões de gases de efeito estufa (GEE (Gerpen, 2005; Jeswani et al., 2020).

O método mais utilizado industrialmente para a obtenção do biodiesel é a transesterificação, que consiste na reação dos triacilgliceróis, presentes em óleos e gorduras, com um álcool de cadeia curta, na presença de um catalisador, produzindo ésteres de ácidos graxos (biodiesel) e glicerol como coproduto (Navas et al., 2018). Ao final da reação, além destes produtos principais, a mistura contém álcool residual, catalisador, mono, di e triacilgliceróis. Estes e outros contaminantes presentes no biodiesel podem causar problemas operacionais e ambientais e devem ser separados para que os ésteres possam ser utilizados como combustível (Gerpen, 2005; Monteiro et al., 2008).

A resolução número 3 de 20/03/2023 do Conselho Nacional de Política Energética (CNPE) estabelece, no Brasil, as diretrizes para a evolução gradual da adição obrigatória do biodiesel ao diesel consumido em todo território nacional. Em 2023, o percentual mínimo de adição obrigatória de biodiesel ao diesel foi de 12%, sendo que até 2026 este valor deve chegar aos 15% (Conselho Nacional de Política Energética [CNPE], 2023). Além disso, com o objetivo de aumentar a participação das energias renováveis na matriz energética nacional é de extrema importância que todas as etapas da produção de biodiesel, em especial aquelas envolvidas no controle da qualidade do biocombustível, sejam realizadas de maneira adequada.

Vários fatores como a composição da matéria-prima, o processo de produção, o armazenamento e o manuseio podem influenciar na qualidade do combustível. A qualidade é avaliada pela determinação da composição química e das propriedades físicas do combustível. O controle de qualidade garante que possíveis contaminantes e componentes residuais presentes no biodiesel estejam dentro do limite especificado e, também, que as características sejam adequadas ao uso como combustível (Monteiro et al., 2008).

No Brasil, a resolução número 7 de 19/03/2008 da Agência Nacional de Petróleo, Gás Natural e Biocombustíveis (ANP) especifica a qualidade do biodiesel B100 com base nas normas da Associação Brasileira de Normas Técnicas (ABNT), da “American Society for Testing and Materials” (ASTM), da “International Organization for Standardization” (ISO) e do “Comité Européen de Normalisation” (CEN). Desta forma, a especificação brasileira é similar às especificações europeia e americana, com algumas mudanças para atender às características de matérias-primas nacionais (Agência Nacional de Petróleo, Gás Natural e Biocombustíveis [ANP], 2008).

Um parâmetro importante no controle de qualidade do biodiesel é a quantidade de glicerol livre presente no biocombustível, termo definido como traços de glicerol molecular dissolvido no biodiesel, que tem um limite máximo permitido de 0,02% (porcentagem em massa). Um alto teor de glicerol livre pode resultar na separação da glicerina, causando problemas durante o armazenamento e no sistema de injeção de combustível. O glicerol livre é associado, também, com depósitos no fundo dos tanques de combustível atraindo outros contaminantes, como a água, aumentando assim a corrosão do motor e diminuindo a sua vida útil. Além disso, a queima do glicerol junto com o biodiesel pode causar a emissão de acroleína, uma substância altamente tóxica para o ambiente (Çetinkaya & Karaosmanoǧlu, 2004; Monteiro et al., 2008).

Após a etapa de reação, o álcool residual é recuperado por evaporação, propiciando a formação de duas fases. A fase mais pesada é composta por glicerol, excessos de álcool, água e por impurezas provenientes da matéria-prima, enquanto a fase mais leve é constituída majoritariamente por uma mistura de ésteres (etílicos ou metílicos), além de impurezas e quantidades remanescentes de álcool (Parente, 2003). Mesmo com a separação das fases, uma quantidade de glicerol livre e de impurezas ainda pode permanecer dispersa no biodiesel, sendo necessária sua remoção (Knothe et al., 2018).

O processo convencional de purificação da fase rica em ésteres é a lavagem com água, que é utilizada para a remoção do glicerol residual, do catalisador básico e de qualquer quantidade de sabão formada durante a reação (Alves et al., 2013). Esse método de purificação do biodiesel acarreta a geração de uma grande quantidade de água residual. Estima-se que para cada litro de biodiesel produzido, aproximadamente 10 litros de efluentes são gerados (Saleh et al., 2010).

O efluente proveniente da purificação do biodiesel é um líquido viscoso, alcalino, de coloração branca, e perigoso ao meio ambiente por apresentar uma alta quantidade de matéria orgânica. Embora alguns autores tenham sugerido possíveis usos deste resíduo, como a digestão anaeróbica para a produção de biogás, de maneira geral o efluente passa por tratamentos integrando etapas físicas, químicas e biológicas, antes de ser lançado em um corpo hídrico (Veljković et al., 2014). Além da geração de águas residuais com alto potencial poluidor, a lavagem aquosa aumenta, também, o custo de produção e leva a perdas de biodiesel na forma de emulsões e sabões (Fadhil et al., 2012).

Frente a este cenário, métodos alternativos têm sido estudados para substituir a lavagem com água na etapa de purificação do biodiesel. Desta maneira, o objetivo deste artigo consistiu no levantamento de estudos existentes na literatura abordando processos substitutos ao método convencional de purificação, além de contribuir à comunidade científica por meio de uma comparação entre os diferentes métodos empregados, apresentando suas vantagens e desvantagens quando voltados à purificação do biodiesel.

TECNOLOGIAS DE PURIFICAÇÃO DE BIODIESEL

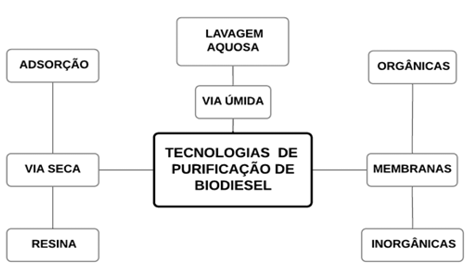

Nesta revisão as tecnologias de purificação de biodiesel são aludidas de acordo com os mecanismos empregados para a remoção das impurezas presentes no biodiesel bruto, elencando-as em purificação por via úmida (processo convencional), por via seca e por separação com membranas, sendo que estas ainda são estendidas conforme suas especificidades. Na Figura 1 são apresentadas as categorias abordadas.

Figura 1

Tecnologias de purificação de biodiesel

PURIFICAÇÃO POR VIA ÚMIDA: LAVAGEM AQUOSA

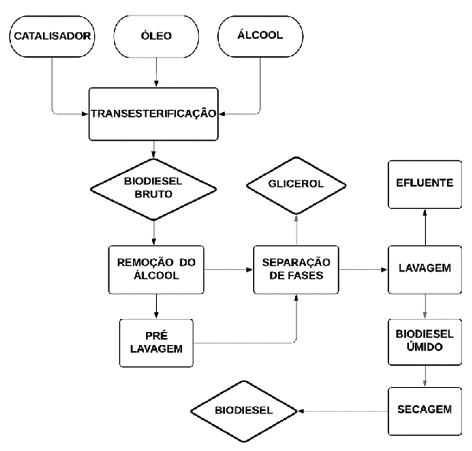

Dentre os processos de purificação conhecidos, o mais tradicional e empregado é a purificação por via úmida, representada na Figura 2, devido ao seu baixo custo, simplicidade e eficiência. Este método baseia-se na alta afinidade do glicerol e do álcool em água e proporciona a obtenção de biodiesel purificado que atende aos padrões de qualidade exigidos pela ANP (Knothe et al., 2018).

Conforme indicado na Figura 2, a produção do biodiesel inicia com a transesterificação que produz uma mistura reacional contendo além do biodiesel bruto, o álcool residual, o glicerol e outros contaminantes. Como o glicerol e o biodiesel não são miscíveis e apresentam diferenças de densidade, é possível diminuir a quantidade de contaminantes no biodiesel, que seguirá para o processo de purificação, empregando uma etapa prévia de separação de fases, que pode ser a decantação ou a centrifugação. A decantação apresenta como vantagem o fato de ser um processo simples e barato. Por outro lado, o tempo estimado para alcançar a separação completa das fases contendo o biodiesel e o glicerol pode ser de até 8 horas. Já a centrifugação é mais utilizada industrialmente por separar rapidamente, e de maneira eficiente, as fases (Demirbas, 2008; Pruszko, 2015).

Após a separação de fases, o glicerol segue para um processo de refino e o biodiesel segue para a etapa de purificação. Este processo de purificação pode ser realizado por meio da utilização de água quente ou fria, pura ou com adição de ácidos; ocorrendo em três estágios para a remoção das impurezas que podem ser traços de glicerol, sais de ácidos graxos, catalisador, álcool, tri-, di-, mono-glicerídeos e redução do teor de sabão residual. Após este processo de lavagem, é necessário remover a umidade do biodiesel, o que normalmente se faz com o uso de sulfato de sódio ou processo de aquecimento a vácuo (Escorsim et al., 2015; Paula et al., 2011).

Figura 2

Fluxograma do processo de purificação por via úmida

Na primeira lavagem pode-se adicionar ácido juntamente com a água para neutralizar o meio, impedindo a reação de hidrólise dos ésteres e a formação de sabão, sendo que ao final a fase aquosa apresenta um aspecto opaco, devido ao arraste do glicerol remanescente na fase éster e outras impurezas. As lavagens são repetidas até que a água residual seja límpida e transparente, indicando a remoção das impurezas (Veljković et al., 2014).

O álcool residual se apresenta distribuído, tanto na fase rica em ésteres, quanto na fase rica em glicerol, e tende a agir como solvente, o que torna o processo de separação das fases mais difícil e demorado. Desta forma, a remoção do álcool é, geralmente, feita antes do processo de lavagem, o que não é recomendado por alguns autores devido à reversibilidade da reação de transesterificação. No entanto, a remoção prévia do álcool, além de facilitar a separação, apresenta a possibilidade de reutilização e a geração de efluentes livres de álcool (Gerpen, 2005).

Em laboratório, a lavagem por via úmida pode ser efetuada utilizando na primeira lavagem uma solução ácida. Faccini et al. (2011) realizaram este procedimento empregando 10% de água (em relação ao volume total do biodiesel a ser purificado) acidificada contendo 2% (v/v) de ácido fosfórico. A lavagem foi realizada sob agitação constante, por 5 minutos, e com temperatura de 55°C. Em sequência, as fases contendo a água residual e o biodiesel foram separadas por decantação.

A lavagem também pode ser realizada por meio de borbulhamento com ar e a lavagem com névoa. A lavagem por borbulhamento é realizada por meio de um distribuidor de ar localizado no fundo do tanque de lavagem contendo a água e o biodiesel. O ar é soprado deste distribuidor com o auxílio de uma bomba pneumática cruzando primeiro a água, contida na parte inferior do tanque, e depois o biodiesel. Quando as bolhas atravessam a fase aquosa ficam cobertas por uma camada de água que é levada até o biodiesel, na parte superior, permitindo a lavagem do biodiesel por meio do arraste dos contaminantes solúveis. Além disso, quando a bolha de ar atinge a superfície ocorre a sua explosão deixando pequenas gotas de água que atravessarão novamente o biodiesel fazendo a sua lavagem e decantando com os contaminantes. Um problema enfrentado por esta metodologia é a formação de emulsão, pois as bolhas de ar podem provocar uma agitação em excesso, causando a emulsificação, e dificultando a separação do biodiesel da fase aquosa. No entanto, a vantagem deste método é a menor quantidade de água utilizada (Feizollahnejad et al., 2013; Patel, 2014).

Por outro lado, a lavagem com névoa ou “mist washing” evita a formação de emulsão, uma vez que a névoa atua mais lentamente no arraste de contaminantes, mas possui como desvantagem o maior consumo de água. Neste processo a névoa de água é borrifada no topo do tanque de lavagem e conforme percorre a fase contendo os ésteres a água se deposita no fundo do tanque arrastando consigo as impurezas (Manique et al., 2012).

Apesar da sua simplicidade e larga utilização deste método, a lavagem por via úmida pode apresentar como desvantagem a possível formação de emulsões, em que os ácidos graxos livres e os ésteres formados não se separam da água quando esta operação é realizada à baixa temperatura (Manique et al., 2012). Além disso, o grande volume de efluentes gerados onera o produto final e comprometem a viabilidade econômica, devido ao posterior tratamento do efluente. Outra desvantagem é a diminuição do rendimento devido à perda de ésteres na água e os níveis de sabão que causam emulsificação (Fadhil et al., 2012).

Em estudos para a purificação de biodiesel, Saifuddin e Hua (2004) realizaram a lavagem por via úmida, pela adição de água por meio de um spray colocado no topo de um cilindro e posterior aquecimento da mistura por irradiação de micro-ondas. De acordo com os autores, as gotículas de água foram capazes de remover o catalisador e o álcool por percolação seguida de acúmulo no fundo do cilindro.

Kucek et al. (2007) purificaram biodiesel a partir de três lavagens com adição de 10% de água a 80ºC, concluindo que sucessivas lavagens do biodiesel eliminam e diminuem contaminantes. Em outro estudo, Abbaszadeh et al. (2014) compararam três tipos de lavagens (água da torneira, água destilada e água com 3% de ácido fosfórico), além de três temperaturas (30, 45 e 60°C) e três proporções de água em relação ao biodiesel (0,5 e 1,5 v/v) empregando a técnica de borbulhamento. Os resultados mostraram que a melhor condição para a remoção de catalisador e sabão é alcançada utilizando água acidificada, temperatura de 60°C e proporção de água/biodiesel de 1,5 (v/v).

Iglesias et al. (2014) avaliaram a purificação de biodiesel a partir de uma mistura de matérias-primas na presença do catalisador Zr SBA-15 empregando lavagem com água ultrapura. Com a adição de gordura animal o biodiesel ficou próximo aos padrões especificados, sendo que o teor de glicerol livre foi de 0,02%.

Como uma nova proposta, Bashir et al. (2018) purificaram biodiesel de óleos de fritura comparando amostras sem e com adição de 2%, 5% e 10% de água de pré-lavagem (etapa anterior a separação de fases). As amostras foram, então, purificadas com água quente e como resultados obtiveram que a adição de 5% de água no final da transesterificação ajuda a parar a reação e absorver o excesso de metanol e glicerol solúvel em água, o que acarretou em uma redução de 60 % no consumo de água na etapa de purificação. Além disso, o biodiesel atendeu os parâmetros físico-químicos impostos.

PURIFICAÇÃO POR VIA SECA: ADSORÇÃO

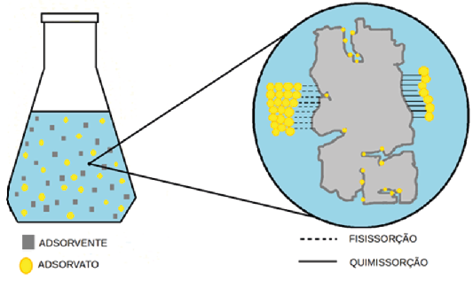

A adsorção é caracterizada como uma operação de transferência de massa baseada na capacidade de alguns sólidos em concentrar substâncias específicas de um fluido em suas superfícies (Tien, 2019). Por meio deste processo, é possível separar ou purificar um determinado fluido de interesse. Os sólidos utilizados nesta operação são denominados adsorventes e geralmente apresentam-se como partículas porosas; já a espécie que se acumula na interface do material, o contaminante na solução, é designada como adsorvato (Nascimento et al., 2020).

Esta operação ocorre em quatro etapas diferentes, seguindo a respectiva ordem: contato, adsorção na superfície externa, difusão e adsorção nos poros internos do sólido. Primeiramente é necessário que haja o contato entre as moléculas do contaminante e a superfície do sólido no qual ocorrerá a adsorção. Após este contato inicial, caso haja afinidade entre o adsorvato e o adsorvente ocorrerá a adsorção na superfície externa do sólido. No terceiro estágio, ocorre a difusão e a adsorção de moléculas do adsorvato nos poros (difusão intrapartícula), sendo este mecanismo mais acessível em sólidos de maior porosidade. No último estágio, a adsorção das moléculas ocorre nos locais disponíveis na superfície interna (Tien, 2019).

Por ser um método que envolve a interação entre adsorvente e adsorvato, a adsorção pode ser afetada por diversos fatores como a área superficial do adsorvente, o pH, a agitação e a temperatura do meio no qual ocorrerá a adsorção, a quantidade de adsorvente utilizada, o tempo de contato da solução contaminada com o adsorvente, os grupos funcionais existentes na superfície do adsorvente, entre outros (Aydin et al., 2008; Nascimento et al., 2020; Tien, 2019).

O adsorvente possui vales e picos em sua superfície, nos quais os átomos ou moléculas na superfície do adsorvente possuem energia devido a forças desbalanceadas. Essas forças desbalanceadas são resultantes de uma repulsão entre a superfície do sólido e a molécula, e de uma força de atração de van der Waals. Quando o adsorvato colide com a superfície do sólido, é atraído por estas forças desequilibradas (repulsão e atração) e tende a permanecer na superfície, a menos que obtenha energia cinética suficiente para ser dessorvido. Dependendo da força de adsorção, é possível dividir o processo em fisissorção ou quimissorção, conforme ilustrado na Figura 3. Para o primeiro tipo o que ocorre são apenas atrações intermoleculares entre a superfície do adsorvente e contaminante, as quais são mais fracas e permitem mais facilmente que a substância seja dessorvida, já na quimissorção há uma troca de elétrons que dá origem a uma ligação química que é mais forte e mais estável (Hu & Xu, 2020; Inglezakis & Poulopoulos, 2006).

Figura 3

Representação do processo de adsorção por fisissorção e quimissorção

Fonte: Paschoal (2021).

Assim, a adsorção se torna um processo alternativo de purificação do biodiesel frente à lavagem aquosa. Com a utilização deste método há uma grande vantagem que é a eliminação dos custos referentes ao consumo de água e ao tratamento de efluentes gerados e, consequentemente, a minimização dos danos ambientais. Além disso, materiais de baixo custo como os resíduos industriais podem ser utilizados como adsorventes e até mesmo reutilizados após a reativação, diminuindo, ainda mais, o custo ao se utilizar este processo no lugar da lavagem aquosa (Alves et al., 2016; Nascimento et al., 2020).

Diversos resíduos e materiais de baixo custo são relatados na literatura como adsorventes na purificação de biodiesel, como o bagaço de cana (Alves et al., 2016), a casca de ovo (Gomes & Pasquini, 2018), amidos de mandioca, batata e arroz (Gomes et al., 2015a), fibra de coco (Ott et al., 2018), cinzas de casca de arroz (Manique et al., 2012) e resíduo cerâmico (Santos et al., 2017). Entre os adsorvatos, isto é, os contaminantes removidos do biodiesel, o principal avaliado foi o glicerol livre, visto que este é um importante parâmetro de qualidade do biocombustível. Contudo, a adsorção também se mostrou promissora para a remoção de sabões (Ibragić et al., 2021), umidade (Arenas et al., 2021), óleo não reagido (Catarino et al., 2020) e metanol (Sandouqa et al., 2020).

Berrios e Skelton (2008) compararam a aplicação de adsorção com outros métodos de purificação de biodiesel. Os experimentos foram conduzidos nas temperaturas ambiente e de 60°C e o adsorvente utilizado foi o silicato de magnésio em quatro diferentes concentrações (m/m): 0,25%, 0,5%, 0,75% e 1%. Com exceção da concentração de 0,25%, todos os outros experimentos proporcionaram a diminuição do teor de glicerol livre, entretanto nenhum deles alcançou o valor exigido pela norma.

Paula et al. (2011) realizaram a purificação de biodiesel metílico de óleo de soja descartado de processo de fritura por meio de adsorção com bauxita, bentonita e atapulgita. Como resultado, os autores comprovaram a capacidade de adsorção dos contaminantes por estes adsorventes, contudo o teor de glicerol livre ficou em 0,06%, que é um valor acima do permitido.

Fadhil et al. (2012) utilizaram carbono ativado obtido a partir de resíduos de chá para purificar biodiesel de óleos de fritura. Ao comparar os resultados obtidos do processo de adsorção com os do processo de lavagem e de adsorção com sílica em gel, foram relatadas melhores propriedades (densidade, viscosidade, entre outros) no biodiesel purificado com o carbono ativado de resíduos de chá.

Manique et al. (2012) fizeram uso de cinzas de casca de arroz nas concentrações (m/m) de 1%, 2%, 3%, 4% e 5% para a adsorção de impurezas contidas no biodiesel produzido a partir de óleo de fritura. Na concentração de 4%, os autores obtiveram uma eficiente purificação do teor de glicerol livre e total, além disso, as cinzas de casca de arroz foram capazes de adsorver impurezas orgânicas e inorgânicas.

Vasques et al. (2013) testaram carvões ativados comerciais e carvões modificados quimicamente com HNO3 para a remoção dos intermediários monoacilgliceróis e diacilgliceróis e também de glicerol do biodiesel de óleo de soja. Os autores demonstraram que o uso de carbono ativado modificado quimicamente aumentou a remoção de glicerol, isto é, o pH apresentou uma forte influência na adsorção. Além disso, concluiu-se que este processo foi promissor, levando a uma concentração de glicerol inferior a estipulada pela legislação em 0,02%.

Outro estudo aplicando adsorventes alternativos foi realizado por Gomes et al. (2015a). O biodiesel utilizado no trabalho foi produzido a partir de óleo de girassol e comparou-se a purificação empregando adsorventes naturais com a lavagem. A adsorção foi realizada a 25 °C por 10 minutos com adsorventes compostos de celulose e amido de batata, milho, mandioca e de arroz. Os melhores resultados foram obtidos com os adsorventes de amido de batata (5 % e 10 %) e de mandioca (1% e 2%) e com o adsorvente comercial (1%, 5% e 10%), obtendo em sua grande maioria teor de glicerol livre abaixo de 0,02%. Para os adsorventes avaliados houve uma diminuição no índice de acidez, na alcalinidade, no teor de glicerol livre e na turbidez quando comparada com a purificação utilizando a lavagem.

Santos et al. (2017) purificaram biodiesel etílico de óleo de palma utilizando resíduo cerâmico. Com 2,5% (m/v) do resíduo, a 45°C, a capacidade máxima de adsorção foi atingida, com uma remoção de aproximadamente 84% de glicerol livre.

Alves et al. (2016) avaliaram a adsorção com bagaço de cana, bagaço de cana pré-tratado e cinzas do bagaço para a remoção de glicerol livre do biodiesel de óleo de soja. Os resultados indicaram a remoção de 40% de glicerol livre do biodiesel adicionando 0,5% de bagaço de cana, obtendo-se o biocombustível com menos de 0,02% de glicerol livre. Após 10 minutos de contato na adsorção, houve uma remoção de glicerol superior a 70%.

PURIFICAÇÃO POR VIA SECA: RESINAS DE TROCA IÔNICA

Os fenômenos de troca iônica possuem semelhanças com a adsorção, entretanto a diferença mais pronunciada é o fato de espécies iônicas serem consideradas no processo. Além disso, os íons presentes nas soluções são substituídos por íons conectados à fase sólida por meio de interações eletrostáticas (Dorfner, 2011).

As resinas de troca iônica correspondem a uma matriz insolúvel (estrutura de suporte) que se apresenta em forma de pequenas esferas com diâmetro entre 1 e 2 mm, fabricadas a partir de um substrato de polímero orgânico. A aplicação de resinas de troca iônica como agentes de purificação tem sido promovida por fabricantes, sendo que a resina iônica Purolite® PD206 foi desenvolvida especialmente para a remoção de substâncias remanescentes da produção de biodiesel. As resinas Amberlite® BD10 Dry, Purolite® PD206 e Lewatit® GF202 apresentam grupos com carga negativa (SO32-) que purificam o biodiesel ao se ligar com as impurezas com carga positivas, como íons metálicos, íons ácidos. Além disso, outros contaminantes como a água, glicerol e sabão são retirados pelo fenômeno de adsorção (Atadashi et al., 2011; Yellapu et al., 2018).

Berrios e Skelton (2008) estudaram os efeitos das resinas de troca iônica Purolite® PD206 e Amberlite® BD10 Dry na purificação de biodiesel de óleo de cozinha usado e de óleo de colza. Como resultado, notaram que as resinas apresentaram capacidade de reduzir o glicerol a 0,01% e removeram consideravelmente os sabões, entretanto não foram capazes de diminuir a quantidade de metanol de maneira satisfatória. Em um trabalho posterior, Berrios et al. (2011) utilizaram a resina Lewatit® GF202, a qual mostrou potencial para remoção de metanol, glicerol e sabões. Além disso, a principal vantagem desta resina é a possibilidade de regeneração e reuso frente a outras resinas que só podem ser usadas uma vez.

Sabudak e Yildiz (2010) compararam a purificação do biodiesel obtido a partir de óleos de fritura utilizando lavagem com água, adsorção com Magnesol® e a resina de troca iônica Purolite® PD206. No processo convencional, os autores usaram água quente com temperatura entre 50 e 60 °C. Na adsorção, adicionou-se 1 % de Magnesol® em relação à quantidade de biodiesel e no processo com resina de troca iônica o biodiesel foi recirculado através da coluna por uma hora. Como resultado, os autores concluíram que o método de purificação mais eficaz foi a resina de troca iônica. Além disso, embora o Magnesol® apresente capacidade de purificação comparável à resina Purolite® PD206, este adsorvente gera um resíduo tóxico que encarece o processo.

Faccini et al. (2011) investigaram o uso dos adsorventes Magnesol® e sílica e das resinas Amberlite® BD10 Dry e Purolite® PD206 no processo de purificação do biodiesel, comparando-os com o método convencional de lavagem aquosa. Os resultados mostraram que a redução nos valores da concentração de água e do índice de acidez foi maior ao utilizar os adsorventes e as resinas quando comparada ao método convencional. De maneira semelhante, o biodiesel purificado com os adsorventes e com a resina Amberlite® BD10 Dry 1% apresentou valores menores do que a lavagem para a concentração de sabões.

Nedambale et al. (2013) utilizaram a resina Purolite® PD206 para a extração de metanol, glicerol e ácidos graxos do biodiesel. Para tal, empregaram uma coluna de leito empacotado e uma coluna de múltiplos estágios de extração. Com o segundo tipo de coluna, os autores precisaram de menos resina para atender os padrões de qualidade exigidos. Em termos do metanol, com a coluna de múltiplos estágios a concentração foi reduzida de 6,1% para 1,3%. Além disso, os autores compararam este método com a purificação por via úmida, tendo como resultado que a purificação a seco em múltiplos estágios é mais eficiente do que a lavagem aquosa.

Dias et al. (2014) também avaliaram a resina Purolite® PD206 nas concentrações de 2 a 40% (em relação a massa de biodiesel) para a purificação quanto ao teor de ésteres e água das amostras de biodiesel obtido a partir de óleo de soja e óleo de fritura. Utilizando 30% ou 40% de resina, os autores obtiveram um biodiesel com teor de água mais baixo do que o obtido por lavagem com água e significativamente menor do que aquele imposto pela norma internacional (EN 14214), contudo o teor de éster etílico para 40% foi inferior ao estipulado.

Banga et al. (2014)Purolite PD 206and Tulison T-45BD as adsorbents. The response of each adsorbent was measured through the determination of all the potential impurities like, free alkali, residual alcohol, moisture content, soap content and free and bonded glycerol; present in the biodiesel as per ASTM/EN Standard test method. As a result, it is observed that increasing the temperature from room temperature to 65° C decreases the time of contact as well as the amount of adsorbent required for the removal of impurities. On comparing the results of conventional acid water washing with that of organic adsorbents (at 3% (w/w estudaram a eficiência das resinas Purolite® PD206, Amberlite® BD10 Dry e Tulison® T-45BD na purificação de biodiesel e compararam os resultados com o método por via úmida. Os autores concluíram que o tratamento com a resina Amberlite® BD10 Dry na concentração de 3%, temperatura de 65°C e com o tempo de agitação igual a 25 minutos foi mais eficaz para a remoção de sabão, potássio e metanol. Além disso, nestas condições a resina Amberlite® BD10 Dry promoveu a redução de glicerol livre de 0,068% para 0,0074%, atingindo os limites especificados pela norma EN 14214.

PURIFICAÇÃO PELO PROCESSO DE SEPARAÇÃO COM MEMBRANAS

As membranas correspondem a barreiras semipermeáveis que separam diferentes espécies de uma solução e permitem a passagem de outros contaminantes, isto é, as membranas atuam como filtros. Os diferentes componentes que podem estar presentes na solução a ser filtrada são separados de acordo com seus tamanhos e pesos moleculares, composição. O desempenho na separação é afetado, também, pela composição da membrana, temperatura, pressão, fluxo e as interações dos componentes alimentados com a superfície da membrana (Habert et al., 2006).

Para que ocorra o transporte de um componente através desta barreira, uma força motriz deve entrar em ação. Os processos que empregam pressão como a força para promover a permeação, são caracterizados em microfiltração, ultrafiltração, nanofiltração e osmose inversa, os quais utilizam, nesta sequência, poros cada vez menores. Em suma, os poros podem variar de 0,1µm a 100 nm, e as pressões empregadas para que haja um permeado pela membrana vão desde 2 até mais do que 10 bar (Habert et al., 2006).

Além desta classificação, as membranas podem ser denominadas de acordo com o material que as constituem, sendo as poliméricas compostas por materiais orgânicos, e as cerâmicas por materiais inorgânicos. A escolha da membrana a ser aplicada depende do processo a ser realizado. Quando a solução a ser purificada apresenta pH extremo, ou precisa ser filtrada em alta temperatura, as membranas cerâmicas são mais adequadas por apresentarem maior estabilidade química e térmica. Contudo, outros fatores relacionados a operação como o custo e a possibilidade de alterar a superfície da membrana são mais favoráveis com as membranas poliméricas, pois estas são mais baratas e mais fáceis de serem reproduzidas em laboratório (Habert et al., 2006).

Em contraste com o grande volume de água empregado na lavagem aquosa, a tecnologia de membranas emergiu como uma alternativa na purificação do biodiesel sem a utilização de água, ou com uma quantidade mínima. Na maioria dos trabalhos abordando a purificação do biodiesel por membranas, a fase rica em biodiesel permeia a membrana, enquanto os contaminantes são barrados na superfície da membrana.

O processo de separação por membranas ainda é recente no campo de pesquisa de purificação do biodiesel, mas resultados importantes e promissores têm sido reportados na literatura. Uma grande vantagem deste processo frente ao método convencional é a possibilidade de, além de diminuir o consumo de água e a geração de efluentes, substituir a etapa prévia de decantação empregada industrialmente. Ou seja, enquanto na rota tradicional produz-se o biodiesel, depois separa-se as fases contendo o biodiesel e o glicerol, e por fim realiza-se a purificação, com as membranas, após a produção do biodiesel toda a mistura reacional pode ser alimentada em um módulo de membranas e ao mesmo tempo em que ocorre a separação de fases, ocorre também a purificação (Gomes et al., 2011).

Wang et al. (2009) empregaram membranas cerâmicas de 0,1 μm, após a etapa de decantação, para purificar biodiesel metílico de óleo de palma refinado. Utilizando uma pressão de 1,5 bar e temperatura de 60°C os autores obtiveram um valor de 0,0108% de glicerol livre no permeado.

A purificação em termos do teor de glicerol é influenciada positivamente no processo por membranas quando há adição de uma pequena porcentagem de água antes da separação. Saleh et al. (2010) estudaram a eficiência de membranas poliméricas de poliacrilonitrila (PAN) de 100 kDa na ultrafiltração de biodiesel metílico de óleo de canola após a separação de fases por decantação. Como resultado, foi observado que a adição de pequenas concentrações de água, antes da separação, influenciou positivamente na remoção de glicerol livre. Após a adição de 0,2% de água, o teor de glicerol passou de 0,04 % para 0,013 %. Posteriormente, Saleh et al. (2010), indicaram que a presença de água e glicerol contribui para o aumento dos aglomerados, os quais são retidos pela membrana, enquanto uma maior concentração de sabões e metanol diminui os aglomerados e prejudica, assim, a separação.

Gomes et al. (2010) investigaram a eficiência de membranas cerâmicas com tamanhos de poro de 0,2, 0,4 e 0,8μm na separação de uma mistura sintética contendo inicialmente 80% de biodiesel, 10% de glicerol e 10% de etanol. Os melhores resultados foram obtidos com a membrana de 0,2μm na pressão de 2 bar, proporcionando um fluxo permeado estabilizado de 78,4 kg h-1 m-2 e 99,4% de retenção de glicerol. Ademais, os autores concluíram que a adição de 5% de etanol aumentou a retenção de glicerol para 99,6%.

Em outro estudo, Gomes et al. (2011) utilizaram uma membrana cerâmica de microfiltração com diâmetro de poro de 0,2μm na separação de glicerol e biodiesel de óleo de soja degomado, obtendo um permeado com concentração menor que 0,02% de glicerol livre. Os resultados indicaram, também, que a adição de água acidificada promoveu a formação de aglomerados contendo glicerol, sabão, água e etanol, os quais ajudaram na remoção de glicerol presente na fase éster.

Posteriormente, Gomes et al. (2013) estudaram a adição de 10 %, 20 % e 30 % de água acidificada à mistura proveniente da transesterificação de óleo de soja degomado que foi submetida ao processo de micro e ultrafiltração com membranas cerâmicas. Os melhores resultados foram obtidos com a adição de 10 % de água, garantindo um fluxo permeado elevado com teor de glicerol menor do que 0,02 %. Além do efeito da água acidificada na retenção de glicerol, Gomes et al. (2015b) estudaram a influência da qualidade do óleo na separação de glicerol por ultrafiltração com membranas cerâmicas. Para isto, os autores compararam o uso de óleo de soja degomado, óleo de soja refinado, óleo de canola bruto e óleo de canola refinado e demonstraram que a presença de ácidos graxos livres contribui para a aglomeração de glicerol depois da adição de água acidificada na mistura reacional. A ultrafiltração com óleo de canola bruto que apresenta maior acidez, acarretou em melhor retenção de glicerol pela membrana e menor entupimento da membrana, com valores de fluxos estabilizados maiores.

Em outro estudo, Alves et al. (2013) purificaram biodiesel metílico de óleo de soja com membranas poliméricas de micro e ultrafiltração após a separação de fases por decantação. Dentre as membranas analisadas, o teor de glicerol livre exigido pela legislação só foi alcançado quando utilizada a membrana de ultrafiltração de 10 kDa. Neste estudo, a adição de água acidificada também proporcionou maior remoção de glicerol no permeado. De maneira semelhante, Torres et al. (2017) prepararam membranas poliméricas de 7 e 5 kDa para estudarem a redução de glicerol em biodiesel etílico de óleo de soja após a etapa de decantação. Com a adição de 0,5% de água à solução de biodiesel houve maior desempenho na remoção, entretanto os autores concluíram que há necessidade de melhorias para enquadrar o teor de glicerol dentro das normas.

Além da adição de água, a temperatura é um fator que afeta diretamente o processo de separação por membranas. Rodriguez et al. (2018) utilizaram misturas sintéticas de biodiesel para avaliar a eficiência de membranas compostas no fluxo permeado e concluíram que um aumento de 10°C na temperatura duplica o fluxo. Os melhores resultados foram obtidos na temperatura de 60°C e 8 bar gerando um fluxo permeado de 12,6 L m-2 h-1.

O processo de separação por membranas pode ser utilizado, também, para a retirada de outras impurezas do biodiesel. Atadashi et al. (2014) utilizaram a tecnologia de ultrafiltração com membranas cerâmicas para remover resíduos de catalisador (hidróxido de potássio) em biodiesel metílico de óleo de palma obtendo uma redução de 8,328 mg L-1 para 0,312 mg L-1.

COMPARAÇÃO ENTRE AS TÉCNICAS DE PURIFICAÇÃO DO BIODIESEL

Conforme apresentado, as técnicas empregadas para a purificação do biodiesel apresentam pontos positivos e negativos. A Tabela 1 apresenta uma sumarização das vantagens e desvantagens dos quatro métodos abordados nesta revisão.

Quadro 1

Vantagens e desvantagens dos métodos de purificação do biodiesel

|

TÉCNICAS |

VANTAGENS |

DESVANTAGENS |

|

Lavagem aquosa |

Excelente remoção de álcool, traços de catalisador, glicerol residual e sabões Simplicidade Baixo custo |

Impacto ambiental devido ao alto volume de água empregado e a geração de efluentes Perda de biodiesel na formação de emulsões Representa de 60 a 80% de todo o custo de produção |

|

Adsorção |

Eficiente remoção de glicerol e demais impurezas Possibilidade de utilizar adsorventes de baixo custo |

Necesidade de etapa posterior de separação do adsorvente e do biodiesel Necessidade de dessorção para reúso do adsorvente |

|

Resinas de troca iônica |

Eficiência na remoção de água Coluna em múltiplos estágios mais eficiente que lavagem aquosa Possibilidade de reúso de alguns tipos de resina |

Possibilidade de aumento na acidez do biodiesel ao usar resinas ácidas Descarte de resinas usadas Dificuldade de obtenção da composição química das resinas |

|

Membranas |

Produto final com qualidade elevada Benefícios ambientais Redução no consumo de água e no número de etapas de produção do biodiesel Alta seletividade e permeabilidade Baixo consumo de energia |

Baixa estabilidade das membranas orgânicas Necessidade de limpeza periódica Aumento no custo de produção do biodiesel Ineficiência na remoção de sabões |

CONCLUSÃO

A purificação do biodiesel é uma etapa determinante para garantir a qualidade necessária à sua comercialização. Contudo, o método convencional de purificação do biodiesel, conhecido como lavagem aquosa, possui elevado custo operacional e impacto ambiental devido ao alto consumo de água e consequente geração de efluentes. A aplicação de métodos alternativos a este processo, como a adsorção, a troca iônica e a separação por membranas, são necessários para minimizar o impacto ambiental e econômico da lavagem aquosa do biodiesel.

Como vantagens, a adsorção e a troca iônica são capazes de remover diferentes contaminantes do biodiesel quando comparadas com a via úmida. Já a técnica de separação por membranas apresenta alta seletividade e permeabilidade, além de possibilitar a eliminação de etapas do processo, fazendo com que se obtenha um produto final com qualidade e redução do custo operacional.

Desta maneira, a utilização das rotas alternativas abordadas neste trabalho acarreta em menores impactos ambientais em relação ao método convencional, além de possibilitar economia no processo e a obtenção de um biocombustível com a qualidade final exigida pelos órgãos regulamentadores.

AGRADECIMENTOS

O presente trabalho foi realizado com apoio financeiro da Coordenação de Aperfeiçoamento de Pessoal de Nível Superior – Brasil (CAPES) – Código de Financiamento 001 e da Universidade Tecnológica Federal do Paraná.

REFERÊNCIAS

Abbaszadeh, A., Ghobadian, B., Najafi, G., & Yusaf, T. (2014). An experimental investigation of the effective parameters on wet washing of biodiesel purification. International Journal of Automotive and Mechanical Engineering, 9(1), 1525-37. https://doi.org/10.15282/ijame.9.2013.4.0126

Agência Nacional de Petróleo, Gás Natural e Biocombustíveis [ANP]. (2008). Resolução Número 7. Agência Nacional de Petróleo. 2008. http://www.anp.gov.br/petro/biodiesel.asp

Alves, M. J., Cavalcanti, Í. V., Resende, M. M., Cardoso, V. L., & Reis, M. H. (2016). Biodiesel dry purification with sugarcane bagasse. Industrial Crops and Products, 89, 119-127. https://doi.org/10.1016/j.indcrop.2016.05.00

Alves, M. J., Nascimento, S. M., Pereira, I. G., Martins, M. I., Cardoso, V. L., & Reis, M. (2013). Biodiesel purification using micro and ultrafiltration membranes. Renewable Energy, 58, 15-20. https://doi.org/10.1016/j.renene.2013.02.035

Arenas, E., Villafán-Cáceres, S. M., Rodríguez-Mejía, Y., García-Loyola, J. A., Masera, O., & Sandoval, G. (2021). Biodiesel Dry Purification Using Unconventional Bioadsorbents. Processes, 9, 2-12. https://doi.org/10.3390/pr9020194

Atadashi, I. M., Aroua, M. K., Abdul, A. A. R, & Sulaiman, N. M. N. (2014). Removal of residual palm oil-based biodiesel catalyst using membrane ultra-filtration technique: An optimization study. Alexandria Engineering Journal, 53(3), 705-715. https://doi.org/10.1016/j.aej.2014.07.002

Atadashi, I. M., Aroua, M. K., Aziz, A. R. A., & Sulaiman, N. M. N. (2011). Refining technologies for the purification of crude biodiesel. Applied Energy, 88(12), 4239-4251. https://doi.org/10.1016/j.apenergy.2011.05.029

Aydın, H., Bulut, Y., & Yerlikaya, Ç. (2008). Removal of copper (II) from aqueous solution by adsorption onto low-cost adsorbents. Journal of Environmental Management, 87(1), 37-45. https://doi.org/10.1016/j.jenvman.2007.01.005

Banga, S., Varshney, P., Kumar, N., & Pal, M. (2014). Optimization of Parameters for Purification of Jatropha Curcas Based Biodiesel using Organic Adsorbents. International Journal of Renewable Energy Research, 4(3), 598-603.

Bashir, M. A., Thiri, M., Yang, X., Yang, Y., & Safdar, A. M. (2018). Purification of biodiesel via pre-washing of transesterified waste oil to produce less contaminated wastewater. Journal of Cleaner Production, 180, 466-471. https://doi.org/10.1016/j.jclepro.2018.01.126

Berrios, M., Martín, M. A., Chica, A. F., & Martín, A. (2011). Purification of biodiesel from used cooking oils. Applied Energy, 88(11), 3625-3631. https://doi.org/10.1016/j.apenergy.2011.04.060

Berrios, M., & Skelton, R. L. (2008). Comparison of purification methods for biodiesel. Chemical Engineering Journal, 144(3), 459-465. https://doi.org/10.1016/j.cej.2008.07.019

Catarino, M., Ferreira, E., Soares, D. A. P., & Gomes, J. (2020). Dry washing biodiesel purification using fumed silica sorbent. Chemical Engineering Journal, 386, 123930. https://doi.org/10.1016/j.cej.2019.123930

Çetinkaya, M., & Karaosmanoǧlu, F. (٢٠٠٤). Optimization of Base-Catalyzed Transesterification Reaction of Used Cooking Oil. Energy Fuels, 18(6), 1888-1895. https://doi.org/10.1021/ef049891c

Conselho Nacional de Política Energética [CNPE]. (2023). Ministério de Minas e Energia. Resolução Número 3. Diário Oficial da União: seção 1, ed. 61, p. 2. 28 de março de 2023.

Demirbas, A. (2008). Biodiesel: A Realistic Fuel Alternative for Diesel Engines. Springer.

Dias, J. M., Santos, E., Santo, F., Carvalho, F., Alvim-Ferraz, M. C. M., & Almeida, M. F. (2014). Study of an ethylic biodiesel integrated process: Raw-materials, reaction optimization and purification methods. Fuel Processing Technology, 124, 198-205. https://doi.org/10.1016/j.fuproc.2014.02.026

Dorfner, K. (2011). Introduction to Ion Exchange and Ion Exchangers. In. Ion Exchangers. Mannheim: De Gruyter (pp. 7-188).

Escorsim, A. M., Cordeiro, C. S., Ramos, L. P., Ndiaye, P. M., Kanda, L. R. S., & Corazza, M. L. (2015). Assessment of biodiesel purification using CO2 at high pressures. The Journal of Supercritical Fluids, 96, 68-76. https://doi.org/10.1016/j.supflu.2014.08.013

Faccini, C. S., Cunha, M. E., Moraes, M. S. A., Krause, L. C., Manique, M. C., Rodrigues, M. R. A., Benvenutti, E. V., & Caramão, E. B. (2011). Dry washing in biodiesel purification: a comparative study of adsorbents. Journal of the Brazilian Chemical Society, 22(3), 558-563. https://doi.org/10.1590/S0103-50532011000300021

Fadhil, A. B., Dheyab, M. M., & Abdul-Qader, A.-QY. (2012). Purification of biodiesel using activated carbons produced from spent tea waste. Journal of Association of Arab Universities for Basic and Applied Sciences, 11(1), 45-49. https://doi.org/10.1016/j.jaubas.2011.12.001

Feizollahnejad, M., Ghobadian, B., Zenouzi, A., & Motevali, A. (2013). Comparison of Mist Circulation Biodiesel Water Washing with Traditional Methods. International Journal of Renewable Energy Technology Research, 2(12), 249-257.

Gerpen, J. V. (2005). Biodiesel processing and production. Fuel Processing Technology, 86(10), 1097-107. https://doi.org/10.1016/j.fuproc.2004.11.005

Gomes, M. C. S., Arroyo, P. A., & Pereira, N. C. (2011). Biodiesel production from degummed soybean oil and glycerol removal using ceramic membrane. Journal of Membrane Science, 378(1-2), 453-461. https://doi.org/10.1016/j.memsci.2011.05.033

Gomes, M. C. S., Arroyo, P. A., & Pereira, N. C. (2013). Influence of acidified water addition on the biodiesel and glycerol separation through membrane technology. Journal of Membrane Science, 431, 28-36. https://doi.org/10.1016/j.memsci.2012.12.036

Gomes, M. C. S., Arroyo, P. A., & Pereira, N. C. (2015b). Influence of oil quality on biodiesel purification by ultrafiltration. Journal of Membrane Science, 496, 242-249. https://doi.org/10.1016/j.memsci.2015.09.004

Gomes, M. C. S., Pereira, N. C., & Barros, S. T. D. (2010). Separation of biodiesel and glycerol using ceramic membranes. Journal of Membrane Science, 352(1-2), 271-276. https://doi.org/10.1016/j.memsci.2010.02.030

Gomes, M. G., & Pasquini, D. (2018). Utilization of eggshell waste as an adsorbent for the dry purification of biodiesel. Environmental Progress & Sustainable Energy, 37(6), 2093-2099. https://doi.org/10.1002/ep.12870

Gomes, M. G., Santos, D. Q., Morais, L. C., & Pasquini, D. (2015a). Purification of biodiesel by dry washing, employing starch and cellulose as natural adsorbents. Fuel, 155, 1-6. https://doi.org/10.1016/j.fuel.2015.04.012

Habert, A. C., Borges, C. P., & Nobrega, R. (2006). Processos de Separação por Membranas. E-papers.

Hu, H., & Xu, K. (2020). Physicochemical technologies for HRPs and risk control. In H. Ren & X. Zhang (Eds.), High-Risk Pollutants in Wastewater. (cap. 8, pp. 169-207). Elsevier.

Ibragić, S., Smječanin, N., Milušić, R., & Nuhanović, M. (2021). Pomelo peel and sugar beet pulp as novel biosorbents in purification of biodiesel. Biofuels, 13(6), 755-762. https://doi.org/10.1080/17597269.2021.1920198

Iglesias, J., Melero, J. A., Bautista, L. F., Morales, G., & Sánchez-Vázquez, R. (2014). Continuous production of biodiesel from low grade feedstock in presence of Zr-SBA-15: Catalyst performance and resistance against deactivation. Catalysis Today, 234, 174-181. https://doi.org/10.1016/j.cattod.2014.01.004

Inglezakis, V. J., & Poulopoulos, S. G. (2006). Adsorption, Ion Exchange and Catalysis: Design of Operations and Environmental Applications. Grécia: Elsevier.

Jeswani, H. K., Chilvers, A., & Azapagic, A. (2020). Environmental sustainability of biofuels: a review. Proc. Math. Phys. Eng. Sci. P ROY SOC A-MATH PHY, 476(2243), 20200351. https://doi.org/10.1098/rspa.2020.0351

Knothe, G., Van, J., Krahl, J., & Pereira, R. L. (2018). Manual do Biodiesel. (2nd ed). São Paulo: Blucher.

Kucek, K. T., César-Oliveira, M. A. F., Wilhelm, H. M., & Ramos, L. P. (2007). Ethanolysis of Refined Soybean Oil Assisted by Sodium and Potassium Hydroxides. Journal of the American Oil Chemists’ Society, 84(4), 385-92. https://doi.org/10.1007/s11746-007-1048-2

Manique, M. C., Faccini, C. S., Onorevoli, B., Benvenutti, E. V., & Caramão, E. B. (2012). Rice husk ash as an adsorbent for purifying biodiesel from waste frying oil. Fuel, 92(1), 56-61. https://doi.org/10.1016/j.fuel.2011.07.024

Monteiro, M. R., Ambrozin, A. R. P., Lião, L. M., & Ferreira, A. G. (2008). Critical review on analytical methods for biodiesel characterization. Talanta, 77(2), 593-605. https://doi.org/10.1016/j.talanta.2008.07.001

Nascimento, R. F. do, Lima, A. C. A., Vidal, C. B., Melo, D. Q., & Raulino, G. S. C. (2020). Adsorção: aspectos teóricos e aplicações ambientais. Fortaleza: Imprensa Universitária.

Navas, M. B., Lick, I. D., Bolla, P. A., Casella, M. L., & Ruggera, J. F. (2018). Transesterification of soybean and castor oil with methanol and butanol using heterogeneous basic catalysts to obtain biodiesel. Chemical Engineering Science, 187, 444-454. https://doi.org/10.1016/j.ces.2018.04.068

Nedambale, N., Thokan, Z., Whitaker, R., Matambo, T., Low, M., & Harding, K. (2013). Biodiesel Purification: Comparing water washing with ion exchange resins. Chemical Technology, 28-33.

Ott, L. S., Riddell, M. M., O’Neill, E. L., & Carini, G. S. (2018). From orchids to biodiesel: Coco coir as an effective drywash material for biodiesel fuel. Fuel Processing Technology, 176, 1-6. https://doi.org/10.1016/j.fuproc.2018.02.023

Parente, E. J de S. (2003). Biodiesel: uma aventura tecnológica num país engraçado. Fortaleza: Tecbio.

Paschoal, S.M. (2021). Estudo da purificação de biodiesel utilizando membranas poliméricas e farelo de semente de maracujá como biossorvente. [Dissertação de Mestrado, Universidade Tecnológica Federal do Paraná].

Paula, A. J. A. de, Krügel, M., Miranda, J. P., Rossi, L. F. dos S., & Costa Neto, P. R. (2011). Utilização de argilas para purificação de biodiesel. Química Nova, 34, 91-95. https://doi.org/10.1590/S0100-40422011000100018

Patel, A. (2014). Biodiesel Basics: A Simple Biodiesel Handbook. Createspace Independent Publishing Platform.

Pruszko, R. (2015). Biodiesel Production. In: A. Dahiya (Ed.), Bioenergy Biomass to Biofuels. (cap. 20). Academic Press. https://doi.org/10.1016/B978-0-12-407909-0.00020-1

Rodriguez, N. E., Torres, J. J., Ochoa, N. A., Marchese, J., & Pagliero, C. (2018). Application of a composite ultrafiltration membrane for biodiesel purification. Matéria (Rio J). 23.

Sabudak, T., & Yildiz, M. (2010). Biodiesel production from waste frying oils and its quality control. Waste Management, 30(5),799-803. https://doi.org/10.1016/j.wasman.2010.01.007

Saifuddin, N. M., & Hua, C. K. (2004). Production of ethyl ester (biodiesel) from used frying oil: Optimization of transesterification process using microwave irradiation. Malaysian Journal of Chemistry, 6(1), 77-82.

Santos, F. D., Conceição, L. R. V., Ceron, A., & Castro, H. F. (2017). Chamotte clay as potential low cost adsorbent to be used in the palm kernel biodiesel purification. Applied Clay Science, 149, 41-50. https://doi.org/10.1016/j.clay.2017.09.009

Saleh, J., Dubé, M. A., & Tremblay, A. Y. (2010). Effect of Soap, Methanol, and Water on Glycerol Particle Size in Biodiesel Purification. Energy Fuels, 24(11), 6179-6186. https://doi.org/10.1021/ef1011353

Saleh, J., Tremblay, A. Y., & Dubé, M. A. (2010). Glycerol removal from biodiesel using membrane separation technology. Fuel, 89(9), 2260-2266. https://doi.org/10.1016/j.fuel.2010.04.025

Sandouqa, A., Al-Shannag, M., & Al-Hamamre, Z. (2020). Biodiesel purification using biomass-based adsorbent manufactured from delignified olive cake residues. Renewable Energy, 151, 103-117, https://doi.org/10.1016/j.renene.2019.11.009

Tien, C. (2019). Introduction to Adsorption: Basics, Analysis, and Applications. Elsevier.

Torres, J. J., Rodriguez, N. E., Arana, J. T., Ochoa, N. A., Marchese, J., & Pagliero, C. (2017). Ultrafiltration polymeric membranes for the purification of biodiesel from ethanol. Journal of Cleaner Production, 141, 641-647. https://doi.org/10.1016/j.jclepro.2016.09.130

Vasques, É. C., Tavares, C. R. G., Yamamoto, C. I., Mafra, M. R., & Igarashi-Mafra, L. (2013). Adsorption of glycerol, monoglycerides and diglycerides present in biodiesel produced from soybean oil. Environmental Technology, 34(13-16), 2361-2369. https://doi.org/10.1080/21622515.2013.770558

Veljković, V. B., Stamenković, O. S., & Tasić, M. B. (2014). The wastewater treatment in the biodiesel production with alkali-catalyzed transesterification. Renewable and Sustainable Energy Reviews, 32, 40-60. https://doi.org/10.1016/j.rser.2014.01.007

Wang, Y., Wang, X., Liu, Y., Ou, S., Tan, Y., & Tang, S. (2009). Refining of biodiesel by ceramic membrane separation. Fuel Processing Technology. 90(3),422-427. https://doi.org/10.1016/j.fuproc.2008.11.004

Yellapu, S. K., Bharti, Kaur, R., Kumar, L. R., Tiwari, B., Zhang, X., & Tyagi, R. D. (2018). Recent developments of downstream processing for microbial lipids and conversion to biodiesel. Bioresource Technology, 256, 515-528. https://doi.org/10.1016/j.biortech.2018.01.129